LACK Enclosure Lüfter Einbau, LACK Enclosure Fan Installation

Description

PDF(English text below)

Damit die Temperatur beim ASA Druck einen bestimmte Wert (, bei dem Schrittmotorfehler zunehmen) nicht überschreitet, habe ich einen Lüfter mit Temperaturregelung im LACK Enclosure 2 eingebaut.

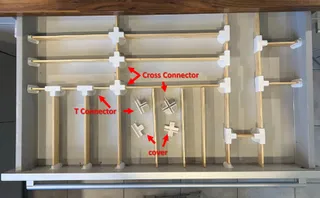

Zum mechanischen Bau: Ich habe mich entschlossen, den Lüfter in das Plexiglas einzubauen. Einen Vorschlag für eine Bohrschablone habe ich beigefügt (dieser ist nicht identisch mit den Fotos meines Makes, sondern optimiert). Gedruckt habe ich das Muster ausschließlich mit 3 Millimeter Löchern. Damit lässt sich das Muster mit einem Kegelbohrer sehr gut übertragen und anschließend auf 9 -11 mm aufbohren. Mit einem Kegelbohrer lässt sich auch das günstigere XT Plexiglas sehr gut bohren. Das Risiko, dass das Glas reißt, lässt sich damit nahezu ausschließen.

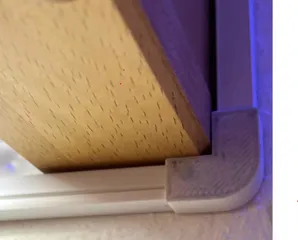

Um den Lüfter akustisch vom Plexiglas zu trennen und Spannungen im Plexiglas zu vermeiden, habe ich Gummiringe verwendet und die Schrauben nur mäßig angezogen

Schaltung: Ich habe 24 Volt Bauteile verwendet, so dass ich das vorhandene Netzteil verwenden kann

(Der Schaltplan enthält auch die Anschaltung meiner LED Beleuchtung, Halter für die LED Strips findet ihr auch bei mir.)

Regelung:

Ich habe den Regler wie folgt eingestellt:

Akustischer Alarm bei 40 Grad (piepsen)

Lüfter einschalten 36.5 Grad, Hysterese 1.5 Grad, das heißt, der Lüfter schaltet bei 35 wieder ab.

Beim Drucken von ASA dauert es nach Erreichen der Einschaltschwelle 10 Minuten, bis die Temperatur wieder 35 Gard erreicht und sich der Lüfter abschaltet. Danach dauert es 17 Minuten, bis sich der Lüfter bei 36.5 Gard erneut einschaltet.

Fusion 360:

Die beiden Durchmesser der unterschiedlichen Lochgrößen sind als Loch und Loch2 über Benutzerparameter einstellbar

English

To prevent the temperature of the ASA pressure from exceeding a certain value (at which stepper motor errors increase), I have installed a fan with temperature control in the LACK Enclosure 2.

About the mechanical construction: I decided to build the fan into the Plexiglas. I have attached a suggestion for a drilling template (this is not identical to the photos of my make, but optimised). I printed the pattern exclusively with 3 millimetre holes. This allows the pattern to be transferred very well with a cone drill and then drilled out to 9 -11 mm. The cheaper XT Plexiglas can also be drilled very well with a cone drill. The risk of cracking the glass can thus be virtually eliminated.

To separate the fan acoustically from the plexiglass and to avoid tension in the plexiglass, I used rubber rings and tightened the screws only moderately.

Circuit: I used 24 volt components so that I can use the existing power supply.

(The circuit diagram also contains the connection of my LED lighting, holders for the LED strips can also be found at my place).

Regulation:

I set the controller as follows:

Acoustic alarm at 40 degrees (beep)

Fan switch on 36.5 degrees, hysteresis 1.5 degrees, i.e. the fan switches off again at 35.

When printing ASA, it takes 10 minutes after reaching the switch-on threshold until the temperature reaches 35 degrees again and the fan switches off. After that it takes 17 minutes until the fan switches on again at 36.5 Gard.

Fusion 360

The two diameters of the different hole sizes can be set as hole and hole2 via user parameters

Links to Components and tools

https://www.amazon.de/gp/product/B01FNNHINA/ref=ppx_yo_dt_b_search_asin_image?ie=UTF8&psc=1

https://www.ebay.de/itm/373437913933

https://www.amazon.de/gp/product/B087311RR3/ref=ppx_yo_dt_b_search_asin_image?ie=UTF8&psc=1

https://www.amazon.de/gp/product/B089Q5LV3N/ref=ppx_yo_dt_b_search_asin_title?ie=UTF8&psc=1

https://www.thingiverse.com/thing:4914856

Tags

Model origin

The author marked this model as their own original creation.